Nagu te ehk teate, on lintmikser väga tõhus segamisseade, mida kasutatakse peamiselt pulbrite segamiseks pulbritega või suure osa pulbri segamiseks väikese koguse vedelikuga.

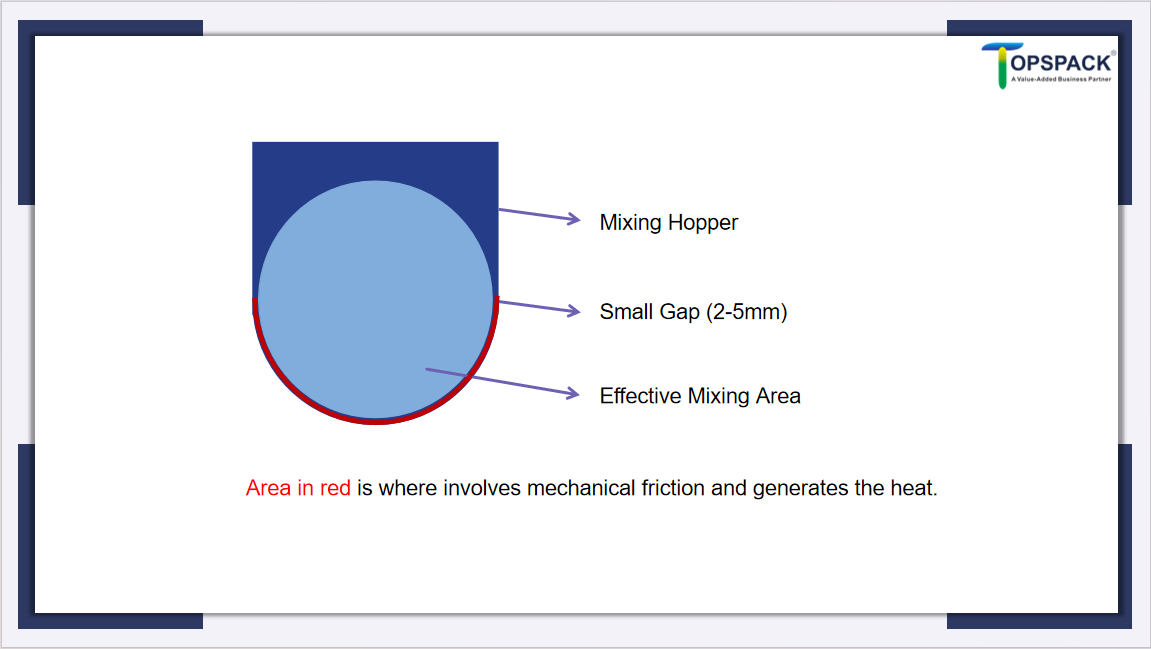

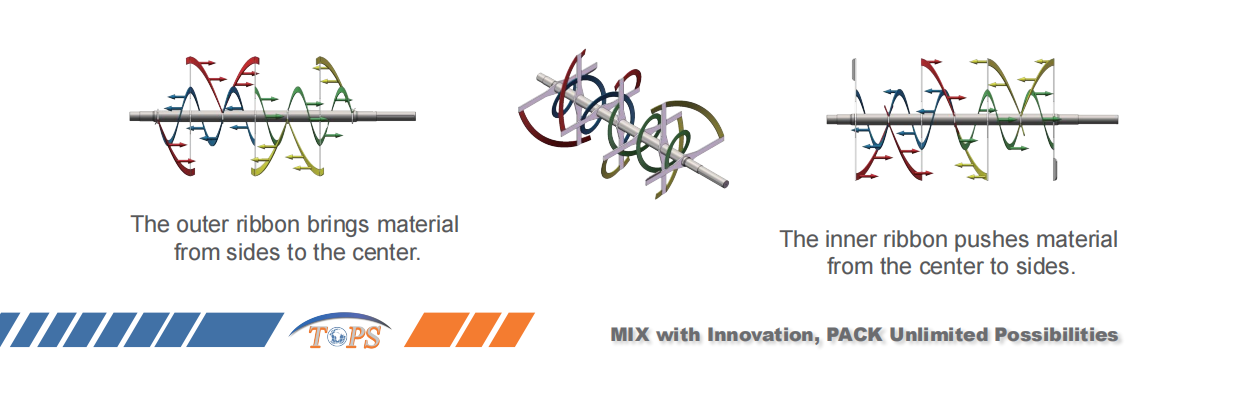

Võrreldes teiste horisontaalsete segistitega, näiteks labasegistitega, on lintmikseril suurem efektiivne segamisala, kuid see kahjustab materjali mingil määral. Selle põhjuseks on väike vahe lintlabade ja segamisrenni seina vahel ning lintide ja segamisrenni seina jõud võib materjali purustada ja tekitada kuumust, mis võib mõjutada mõnede materjalide omadusi.

Lintblenderit valides võin arvestada järgmiste aspektidega:

- Materjali vorm: Materjal peaks olema pulbri või väikeste graanulite kujul ning vähemalt materjali kahjustused peaksid olema vastuvõetavad.

- Materjali ja masina vahelise hõõrdumise tõttu tekkiv soojus: Kas tekkiv soojus mõjutab konkreetsete materjalide toimivust ja omadusi.

- Blenderi suuruse lihtne arvutamine: Arvutage lintmikserile vajalik suurus materjalivajaduse põhjal.

- Valikulised konfiguratsioonid: Näiteks materjaliga kokkupuutuvad osad, pihustussüsteemid, jahutus- või küttekeskkonnad, mehaanilised tihendid või gaasitihendid.

Pärast materjali vormi kontrollimistJärgmine mure on kütteprobleem.

Mida teha, kui materjal on temperatuurile tundlik?

Mõned toidu- või keemiatööstuses kasutatavad pulbrid peavad hoidma madalamat temperatuuri. Liigne kuumus võib põhjustada muutusi materjali füüsikalistes või keemilistes omadustes.

Lase's kasutavad 50 piirangut°Näiteks C. Kui toorained sisenevad blenderisse toatemperatuuril (30°C), võib blender töötamise ajal kuumust tekitada. Teatud hõõrdetsoonides võib kuumus temperatuuri tõsta üle 50°C, mida me tahame vältida.

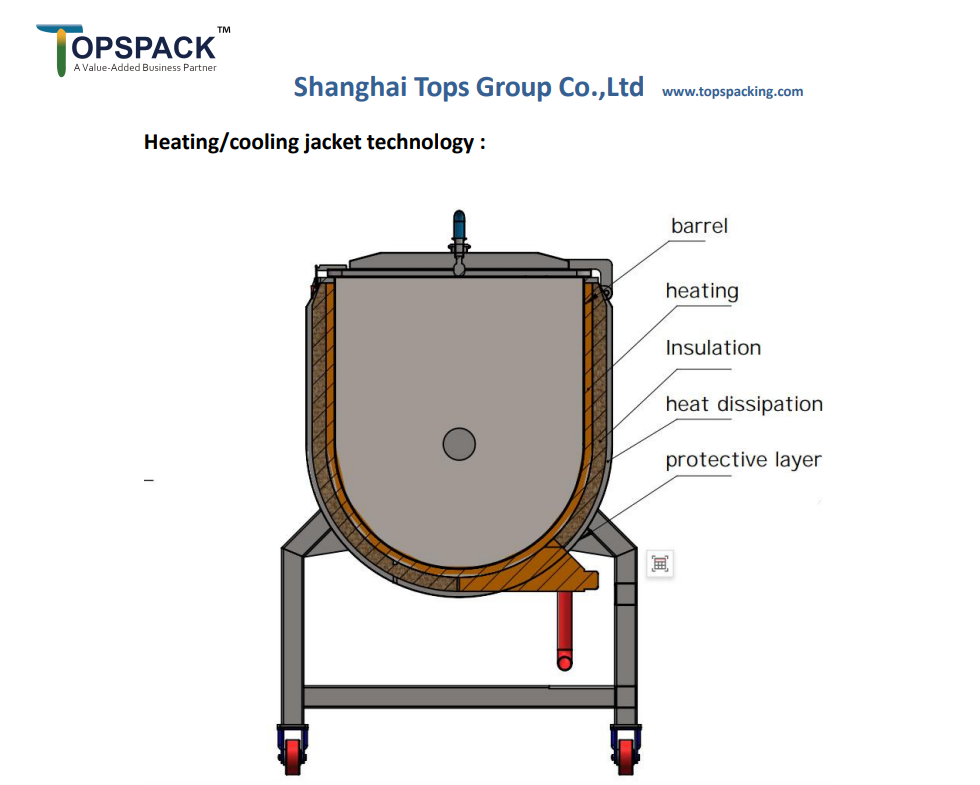

Selle lahendamiseks saame kasutada jahutussärki, mis kasutab jahutuskeskkonnana toatemperatuuril vett. Soojusvahetus vee ja segamisseinte hõõrdumise vahel jahutab materjali otse. Lisaks jahutamisele saab särkisüsteemi kasutada ka materjali kuumutamiseks segamise ajal, kuid soojuskeskkonna sisse- ja väljalaskeava tuleb vastavalt muuta.

Jahutamiseks või kütmiseks on temperatuurivahe vähemalt 20°C on vajalik. Kui mul on vaja temperatuuri veelgi reguleerida, võib mõnikord olla kasulik jahutuskeskkond vee jahutamiseks. Lisaks on ka teisi keskkondi, näiteks kuuma auru või õli, mida saab kütmiseks kasutada.

Kuidas arvutada lintblenderiga suurust?

Pärast kütteprobleemi kaalumist on siin lihtne meetod lintmikser suuruse valimiseks, eeldades:

Retsept koosneb 80% valgupulbrist, 15% kakaopulbrist ja 5% muudest lisanditest ning nõutav tootlikkus on 1000 kg tunnis.

1. AndmedIvajadus enne arvutamist.

| Nimi | Andmed | Märkus |

| Nõue | MituA Kg tunnis? | Kui kaua iga kord kulub, oleneb see olukorrast.B Ajad tunnis Suuremahuliste (nt 2000 l) mahutite puhul üks tund kaks korda. See sõltub suurusest. |

| 1000 Kg tunnis | 2 korda tunnis | |

| Võimekus | MituC kg iga kord? | A Kg tunnis÷ B korda tunnis=C kg iga kord |

| 500 kg iga kord | 1000 kg tunnis ÷ 2 korda tunnis = 500 kg iga kord | |

| Tihedus | MituD Kg liitri kohta? | Põhimaterjali saab otsida Google'ist või kasutada netokaalu mõõtmiseks 1-liitrist anumat. |

| 0,5 kg liitri kohta | Võtke põhimaterjalina valgupulber. Google'is on see 0,5 grammi kuupmilliliitri kohta = 0,5 kg liitri kohta. |

2. Arvutus.

| Nimi | Andmed | Märkus |

| Laadimismaht | MituE-liiter iga kord? | C kg iga kord ÷D Kg liitri kohta =E-liitrit iga kord |

| 1000 liitrit iga kord | 500 kg iga kord ÷ 0,5 kg liitri kohta =1000 liitrit iga kord | |

| Laadimiskiirus | Maksimaalselt 70% kogumahust | Parim segamisefekt lindi jaoksblender |

| 40–70% | ||

| Minimaalne kogumaht | MituF Kogumaht vähemalt? | F Kogumaht × 70% =E-liitrit iga kord |

| 1430 liitrit iga kord | 1000 liitrit iga kord ÷ 70% ≈1430 liitrit iga kord |

Kõige olulisemad andmepunktid onVäljund(Kg tunnis)jaDtihedus (D kg liitri kohta)Kui see teave on olemas, on järgmine samm 1500-liitrise lintmikseriga vajaliku kogumahu arvutamine.

Valikulised konfiguratsioonid, mida kaaluda:

Nüüd uurime teisi valikulisi konfiguratsioone. Peamine kaalutlus on see, kuidas ma tahan oma materjale lintblenderis segada.

Süsinikteras, roostevaba teras 304, roostevaba teras 316: Mis materjalist peaks lintmikser olema valmistatud?

See sõltub tööstusharust, kus blenderit kasutatakse. Siin on üldine juhend:

| Tööstuslik | Blenderi materjal | Näide |

| Põllumajandus või keemia | Süsinikteras | Väetis |

| Toit | Roostevaba teras 304 | Valgupulber |

| Farmaatsiatooted | Roostevaba teras 316/316L | Kloori sisaldav desinfitseerimispulber |

Pihustussüsteem: Kas ma pean segamise ajal vedelikku lisama?

Kui mul on vaja segule vedelikku lisada või seda segamisprotsessi hõlbustamiseks kasutada, on vaja pihustussüsteemi. Pihustussüsteeme on kahte peamist tüüpi:

- Üks, mis kasutab puhast suruõhku.

- Teine, mis kasutab jõuallikana pumpa, mis on võimeline toime tulema keerukamate olukordadega.

Pakkimistihendus, gaasitihendus ja mehaaniline tihendamine: Milline on blenderi võlli tihendamiseks parim valik?

- Pakkimistihendidon traditsiooniline ja kulutõhus tihendusmeetod, mis sobib mõõduka rõhu ja kiiruse rakenduste jaoks. Need kasutavad lekke vähendamiseks võlli ümber kokkusurutud pehmeid tihendusmaterjale, mis muudab nende hooldamise ja vahetamise lihtsaks. Pikemate tööperioodide jooksul võivad need aga vajada perioodilist reguleerimist ja vahetamist.

- Gaasitihendid, Teisest küljest saavutatakse tihendus ilma kontaktita, moodustades kõrgsurvegaasi abil gaasifilmi. Gaas siseneb segisti seina ja võlli vahelisse pilusse, takistades suletud keskkonna (näiteks pulbri, vedeliku või gaasi) lekkimist.

- Komposiitmehaaniline tihend Pakub suurepärast tihendusvõimet ja hõlpsat kulumisdetailide vahetamist. See ühendab mehaanilise ja gaasitihenduse, tagades minimaalse lekke ja pikema vastupidavuse. Mõnedes konstruktsioonides on temperatuuri reguleerimiseks ka vesijahutus, mistõttu sobib see kuumustundlike materjalide jaoks.

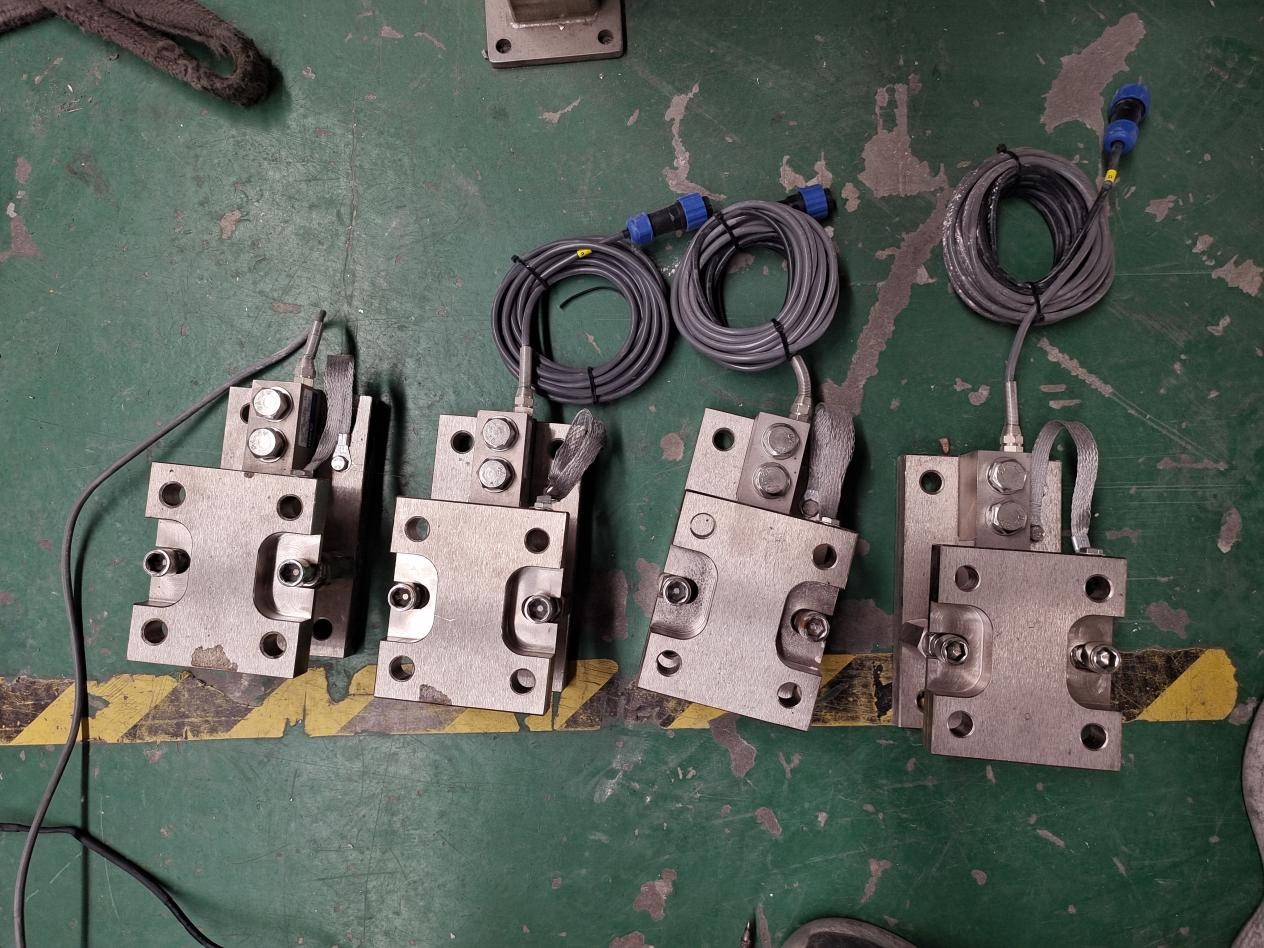

Kaalumissüsteemi integreerimine:

Blenderile saab lisada kaalumissüsteemi, et iga koostisosa täpselt mõõta's proportsiooni söötmisprotsessi ajal. See tagab täpse retsepti kontrolli, parandab partii järjepidevust ja vähendab materjalijäätmeid. See on eriti kasulik tööstusharudes, mis nõuavad retseptide ranget täpsust, näiteks toidu-, farmaatsia- ja kemikaalitööstuses.

Väljalaskepordi valikud:

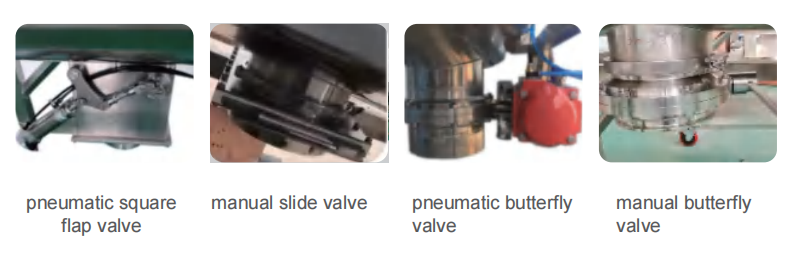

Blenderi väljalaskeava on kriitilise tähtsusega komponent ja sellel on tavaliselt mitut tüüpi ventiile: liblikventiil, pöördventiil ja liugventiil. Nii liblik- kui ka pöördventiilid on saadaval pneumaatilises ja manuaalses versioonis, pakkudes paindlikkust olenevalt rakendusest ja töönõuetest. Pneumaatilised ventiilid sobivad ideaalselt automatiseeritud protsesside jaoks, pakkudes täpset juhtimist, samas kui manuaalsed ventiilid sobivad paremini lihtsamate toimingute jaoks. Iga ventiilitüüp on loodud tagama sujuva ja kontrollitud materjali väljastamise, minimeerides ummistuste ohtu ja optimeerides efektiivsust.

Kui teil on lintblenderiga töötamise põhimõtte kohta lisaküsimusi, võtke meiega julgelt ühendust, et saada lisakonsultatsiooni. Jätke oma kontaktandmed ja me võtame teiega 24 tunni jooksul ühendust, et vastata ja abi pakkuda.

Postituse aeg: 26. veebruar 2025